Основные характеристики двигателя

Каждый двигатель рассчитывается под определенные требования и имеет следующие основные характеристики:

-

Режим работы

на который рассчитан двигатель: длительный или кратковременный. Длительный

режим работы подразумевает, что двигатель может работать часами. Такие двигатели рассчитываются таким образом, чтобы теплоотдача в окружающую среду была выше тепловыделения самого двигателя. В этом случае он не будет разогреваться. Пример: вентиляция, привод эскалатора или конвейера. Кратковременный –

подразумевает, что двигатель будет включаться на короткий период, за который не успеет разогреться до максимальной температуры, после чего следует длительный период, за время которого двигатель успевает остыть. Пример: привод лифта, электробритвы, фены. -

Сопротивление обмотки двигателя

. Сопротивление обмотки двигателя влияет на КПД двигателя. Чем меньше сопротивление, тем выше КПД. Измерив сопротивление, можно выяснить наличие межвиткового замыкания в обмотке. Сопротивление обмотки двигателя составляет тысячные доли Ома. Для его измерения требуется специальный прибор или специальная методика измерения. -

Максимальное рабочее напряжение

. Максимальное напряжение, которое способна выдержать обмотка статора. Максимальное напряжение взаимосвязано со следующим параметром. -

Максимальные обороты

. Иногда указывают не максимальные обороты, а Kv –

количество оборотов двигателя на один вольт без нагрузки на валу. Умножив этот показатель на максимальное напряжение, получим максимальные обороты двигателя без нагрузки на валу. -

Максимальный ток

. Максимально допустимый ток обмотки. Как правило, указывается и время, в течение которого двигатель может выдержать указанный ток. Ограничение максимального тока связано с возможным перегревом обмотки. Поэтому при низких температурах окружающей среды реальное время работы с максимальным током будет больше, а в жару двигатель сгорит раньше. -

Максимальная мощность двигателя.

Напрямую связана с предыдущим параметром. Это пиковая мощность, которую двигатель может развить на небольшой период времени, обычно – несколько секунд. При длительной работе на максимальной мощности неизбежен перегрев двигателя и выход его из строя. -

Номинальная мощность

. Мощность, которую двигатель может развивать на протяжении всего времени включения. -

Угол опережения фазы (timing)

. Обмотка статора имеет некоторую индуктивность, которая затормаживает рост тока в обмотке. Ток достигнет максимума через некоторое время. Для того, чтобы компенсировать эту задержку переключение фаз выполняют с некоторым опережением. Аналогично зажиганию в двигателе внутреннего сгорания, где выставляется угол опережения зажигания с учетом времени воспламенения топлива.

Так же следует обратить внимание на то, что при номинальной нагрузке Вы не получите максимальных оборотов на валу двигателя. Kv

указывается для не загруженного двигателя

При питании двигателя от батарей следует учесть “проседание” питающего напряжения под нагрузкой, что в свою очередь также снизит максимальные обороты двигателя.

Двигатели используются во многих областях техники. Для того чтобы происходило вращение ротора двигателя необходимо наличие вращающегося магнитного поля. В обычных двигателях постоянного тока это вращение осуществляется механическим способом с помощью щеток, скользящих по коллектору. При этом возникает искрение, а, кроме того, из-за трения и износа щеток для таких двигателей необходимо постоянное техническое обслуживание.

Благодаря развитию техники стало возможным генерировать вращающееся магнитное поле электронным способом, что было воплощено в бесколлекторных двигателях постоянного тока (БДПТ).

Правила изготовления

Для обеспечения корректной работы, мотор-колеса Дуюнова, своими руками сделанного, необходимо предусмотреть приобретение набора предохранителей и подходящей проводки. Перед изготовлением приспособления желательно изучить принцип его работы. По сути, рассматриваемое устройство представляет собой электрический мотор постоянного тока. Моторное колесо помещается на спицы обода спереди или сзади. Мощность подобных агрегатов может варьироваться от 250 до 1000 Вт.

Образец на один киловатт способен развивать скорость до 60 км/ч. Не стоит проводить такие эксперименты на горных трассах и извилистых улицах в городской черте. Независимо от мощности, прибор не нуждается в дополнительных настройках и специальном обслуживании.

Создать мотор-колесо Дуюнов своими руками смог благодаря проведению правильных и грамотных расчетов узлов сборки. Это позволит выбрать оптимальные условия работы, а также предотвратит последующее затирание агрегата и его заклинивание. Игнорирование этого этапа приводит к поломке всего велосипеда, вплоть до полной деформации деталей. Как вариант, можно в конструкции использовать компоненты, бывшие в употреблении, если они находятся в нормальном техническом состоянии. Элементы, которые нельзя изготовить самостоятельно, можно приобрести в специализированных магазинах.

Три фазы

Трехфазные бесколлекторные двигатели приобрели наибольшее распространение. Но они могут быть и одно, двух, трех и более фазными. Чем больше фаз, тем более плавное вращение магнитного поля, но и сложнее система управления двигателем. 3-х фазная система наиболее оптимальна по соотношению эффективность/сложность, поэтому и получила столь широкое распространение. Далее будет рассматриваться только трехфазная схема, как наиболее распространенная. Фактически фазы – это обмотки двигателя. Поэтому если сказать “трехобмоточный”, думаю, это тоже будет правильно. Три обмотки соединяются по схеме “звезда” или “треугольник”. Трехфазный бесколлекторный двигатель имеет три провода – выводы обмоток.

Двигатели с датчиками имеют дополнительных 5 проводов (2-питание датчиков положения, и 3 сигналы от датчиков).

В трехфазной системе в каждый момент времени напряжение подается на две из трех обмоток. Таким образом, есть 6 вариантов подачи постоянного напряжения на обмотки двигателя, как показано на рисунке ниже.

Это позволяет создать вращающееся магнитное поле, которое будет проворачиваться “шагами” на 60 градусов при каждом переключении.

Основные характеристики контроллеров

Для управления двигателем применяется электронный регулятор. В зарубежной литературе Speed Controller или ESC (Electronic speed control).

Максимальный постоянный (сontinius) ток – указывает, какой ток контроллер способен держать продолжительное время. Как правило, этот параметр входит в обозначение контроллера (например Jes -18, Phoenix -10). Иногда указывают величину «кратковременного» тока, допустимого в течении нескольких секунд.

«Кратковременный» ток способны держать выходные транзисторы контроллера, но рассеивать выделяемое при этом токе количество тепла контроллер не в состоянии.

Максимальное рабочее напряжение — указывается, с каким количеством NiCd или литий-полимерных банок можно использовать контроллер. Для контроллеров с ВЕС-ом, эта величина может быть разная, в зависимости от количества сервомашинок. Это связано с рассеиванием тепла стабилизатором схемы ВЕС — при большем числе банок максимальный ток нагрузки BEC и, следовательно, количество сервомашинок меньше. Как правило, если используется ВЕС, количество банок не превышает 12. Если вы хотите работать с большим количеством банок, то придется ставить или отдельную батарею питания приемника, или использовать внешний ВЕС. Но в любом случае нельзя превышать максимальное напряжение, допустимое для контроллера.

Максимальные обороты (maximum rpm) — программное ограничение максимальных оборотов. Всегда указывается для двухполюсного двигателя. Для многополюсных моторов это число надо разделить на количество пар полюсов. Например, если указано 63000 rpm, то для мотора с 12-ю магнитами максимальные обороты будут 63000/6=10500 rpm, а это уже не так много… Данная функция не дает мотору набрать большее, чем указано количество оборотов, некоторые контроллеры при превышении этого значения на холостом ходу начинают сбоить, вызывая значительные броски тока — мотор начинает резко дергаться. Этот эффект не является признаком неисправности мотора ли контроллера.

Внутреннее сопротивление – полное сопротивление силовых ключей контроллера, без учета проводов. Чем мощнее контроллер, тем меньше его внутреннее сопротивление. Как правило, сопротивление проводов сравнимо с внутренним сопротивлением контроллера и вносит до 30% потерь. Для примера, внутреннее сопротивление контроллера Castle Creations Phoenix-25 13 mOhm, а сопротивление 30 см провода сечением 1кв.мм – 6 mOhm, то есть почти треть потерь приходится на провода.

Частота импульсов контроллера (PWM Frequency) — как правило, составляет 7-8 Кгц. У «продвинутых» контроллеров частоту регулирования можно программировать на другие значения- 16 и 32 Кгц. Эти значения применяется в основном для высокооборотных 3-4-х витковых моторов с малой индуктивностью, при этом улучшается линейность регулирования частоты вращения.

Обмотки и зубья

Обмотка трехфазного бесколлекторного двигателя выполняется медным проводом. Провод может быть одножильным или состоять из нескольких изолированных жил. Статор выполняется из нескольких сложенных вместе листов магнитопроводящей стали.

Количество зубьев статора должно делиться на количество фаз. т.е. для трехфазного бесколлекторного двигателя количество зубьев статора должно делиться на 3

. Количество зубьев статора может быть как больше так и меньше количества полюсов на роторе. Например существуют моторы со схемами: 9 зубьев/12 магнитов; 51 зуб/46 магнитов.

Двигателя с 3-х зубым статором применяют крайне редко. Поскольку в каждый момент времени работает только две фазы (при включении звездой), магнитные силы воздействуют на ротор не равномерно по всей окружности (см. рис.).

Силы, воздействующие на ротор, стараются его перекосить, что приводит к увеличению вибраций. Для устранения этого эффекта статор делают с большим количеством зубьев, а обмотку распределяют по зубьям всей окружности статора как можно равномернее.

В этом случае магнитные силы, воздействующие на ротор, компенсируют друг друга. Дисбаланса не возникает.

Варианты распределения обмоток фаз по зубьям статора

Вариант обмотки на 9 зубов

Вариант обмотки на 12 зубов

В приведенных схемах число зубов выбрано таким образом, чтобы оно делилось не только на 3

. Например, при 36

зубьях приходится 12

зубьев на одну фазу. 12 зубьев можно распределить так:

Наиболее предпочтительна схема 6 групп по 2 зуба.

Существует двигатель с 51 зубом на статоре!

17 зубов на одну фазу. 17 – это простое число

, оно нацело делится только на 1 и на само себя. Как же распределить обмотку по зубьям? Увы, но я не смог найти в литературе примеров и методик, которые помогли бы решить эту задачу. Оказалось, что обмотка распределялась следующим образом:

Рассмотрим реальную схему обмотки.

Обратите внимание, что обмотка имеет разные направления намотки на разных зубьях. Разные направления намотки обозначаются прописными и заглавными буквами

Детально о проектировании обмоток можно прочитать в литературе, предложенной в конце статьи.

Классическая обмотка выполняется одним проводом для одной фазы. Т.е. все обмотки на зубьях одной фазы соединены последовательно.

Обмотки зубьев могут соединяться и параллельно.

Так же могут быть комбинированные включения

Параллельное и комбинированное включение позволяет уменьшить индуктивность обмотки, что приводит к увеличению тока статора (следовательно и мощности) и скорости вращения двигателя.

Асинхронные двигатели с короткозамкнутым или фазным ротором

Перед ремонтом электродвигатель необходимо очистить ветошью от пыли и грязи. Очищенный двигатель подвергают полной разборке. Перед заменой обмоток шкив или муфту, находящиеся на переднем валу электродвигателя, можно не снимать, но с ними нельзя оценить состояние переднего подшипника. Пришедшие в негодность подшипники электродвигателя могут быть причиной выхода из строя двигателя.

Перед ремонтом электродвигатель необходимо очистить ветошью от пыли и грязи. Очищенный двигатель подвергают полной разборке. Перед заменой обмоток шкив или муфту, находящиеся на переднем валу электродвигателя, можно не снимать, но с ними нельзя оценить состояние переднего подшипника. Пришедшие в негодность подшипники электродвигателя могут быть причиной выхода из строя двигателя.

При отсутствии горелых мест и характерного запаха обмотки отсоединяют друг от друга и прозванивают мегомметром изоляцию друг относительно друга и корпуса и тестером проверяют целостность. Если изоляция не повреждена, а тестер показывает обрыв, то можно попробовать найти место обрыва и устранить неисправность без перемотки. Часто обрывается провод, выходящий из двигателя. В этом случае его можно заново припаять или заменить.

При отсутствии обрывов и целостной изоляции возможная неисправность — это межвитковое замыкание. В трехфазных электродвигателях, подключённых к трехфазной сети, это проверяется достаточно просто. Необходимо токоизмерительными клещами или амперметром измерить ток на всех фазах поочерёдно или, если есть возможность, то одновременно. Разность значений в 2–3 раза однозначно говорит о межвитковом замыкании и необходимости перемотки. Этими же методами проверяют ротор в электродвигателях с фазным ротором.

В однофазных или трехфазных, но подключённых в однофазную сеть двигателях о витковом замыкании говорит сильный нагрев при включении без нагрузки, при условии отсутствия обрывов, нарушений изоляции, механических неисправностей двигателя и пусковой аппаратуры. Например, однофазный двигатель на старых стиральных машинах греется при постоянно включённой пусковой обмотке.

В однофазных или трехфазных, но подключённых в однофазную сеть двигателях о витковом замыкании говорит сильный нагрев при включении без нагрузки, при условии отсутствия обрывов, нарушений изоляции, механических неисправностей двигателя и пусковой аппаратуры. Например, однофазный двигатель на старых стиральных машинах греется при постоянно включённой пусковой обмотке.

Если принято решение о перемотке электродвигателя, то лучше всего обратиться для ремонта в специализированную мастерскую. В «домашних» условиях очень сложно качественно выполнить эту работу, что может привести к быстрому выходу его из строя. Но если есть необходимость или желание произвести ремонт электродвигателя своими руками, то в youtube по запросу «перемотка электродвигателей своими руками» можно найти видеоролики с подробными инструкциями.

Управление БДПТ

Регулятор оборотов, внешний вид

Для управления бесколлекторным двигателем используется специальный контролер — регулятор скорости вращения вала двигателя

постоянного тока. Его задачей является генерация и подача в нужный момент на нужную обмотку необходимого напряжения. В контроллере для приборов с питанием от сети 220 В чаще всего используется инверторная схема, в которой происходит преобразование тока с частотой 50 Гц сначала в постоянный ток, а затем в сигналы с широтно-импульсной модуляцией (ШИМ). Для подачи питающего напряжения на обмотки статора используются мощные электронные ключи на биполярных транзисторах или других силовых элементах.

Регулировка мощности и числа оборотов двигателя осуществляется изменением скважности импульсов, а, следовательно, и действующим значением напряжения, подаваемого на обмотки статора двигателя

Принципиальная схема регулятора оборотов. К1-К6 — ключи D1-D3 — датчики положения ротора (датчики Холла)

Важным вопросом является своевременное подключение электронных ключей к каждой обмотке. Для обеспечения этого контроллер должен определять положение ротора и его скорость

. Для получения такой информации могут быть использованы оптические или магнитные датчики (например, датчики Холла

), а также обратные магнитные поля.

Более распространено использование датчиков Холла

, которые реагируют на наличие магнитного поля

. Датчики размещаются на статоре таким образом, чтобы на них действовало магнитное поле ротора. В некоторых случаях датчики устанавливают в устройствах, которые позволяют изменять положение датчиков и, соответственно, регулировать угол опережения (timing).

Регуляторы оборотов вращения ротора очень чувствительны к силе тока, проходящего через него. Если вы подберете аккумуляторную батарейку с большей выдаваемой силой тока, то регулятор сгорит! Правильно подбирайте сочетания характеристик!

Схема перемотки бесколлекторного двигателя

Бесколлекторный двигатель, также известный как BLDC (brushless DC) двигатель, представляет собой электрическую машину, которая использует постоянный ток для создания вращательного движения. Однако, в отличие от обычного двигателя постоянного тока, у него отсутствуют щетки и коммутаторы.

Перемотка бесколлекторного двигателя является важным этапом процесса его обслуживания и восстановления работы. Схема перемотки состоит из следующих этапов:

1. Демонтаж корпуса. Для доступа к внутренним компонентам двигателя необходимо снять его корпус. Это может потребовать использования специальных инструментов и приложения некоторых усилий. После снятия корпуса, обнажаются статор и ротор.

2. Идентификация обмоток. В этом этапе происходит выявление и обозначение обмоток статора и ротора. Обмотки связываются с различными фазами электрической схемы и должны быть произведены с тщательным следованием официальным руководствам и схемам.

3. Замер сопротивления. Сопротивление обмоток измеряется с помощью мультиметра и сравнивается с предельными значениями сопротивления, указанными в технических характеристиках двигателя. Правильное измерение сопротивления поможет определить, нуждается ли обмотка в перемотке или нет.

4. Перемотка обмоток. В этом этапе происходит снятие старой проволоки с обмоток и ее замена новой

При перемотке следует обратить внимание на правильную установку проволоки с учетом количества витков и правильной ориентации фаз. Ответственность и точность во время перемотки являются ключевыми факторами успеха процесса

5. Проверка работоспособности. После перемотки обмоток и сборки двигателя следует проверить его работоспособность. Это включает проведение испытаний на прогон двигателя на максимальных оборотах и проверку сигналов коммутации.

6. Сборка и заключительная проверка. После успешной проверки работоспособности двигатель собирается обратно с установкой всех компонентов на свои места. Затем проводится заключительная проверка работоспособности с использованием специального оборудования и тестовых методов.

Таким образом, перемотка бесколлекторного двигателя играет важную роль в его обслуживании и восстановлении работы. Этот процесс требует определенных навыков и знаний, поэтому рекомендуется обращаться к профессионалам с опытом в данной области.

Трёхфазный бесколлекторный электродвигатель постоянного тока

Большинство БД выполняются в трехфазном исполнении. Для управления таким приводом в контролере имеется преобразователь постоянного напряжения в трехфазное импульсное (см. рис.7).

Чтобы объяснить, как работает такой вентильный двигатель, следует вместе с рисунком 7 рассматривать рисунок 4, где поочередно изображены все этапы работы привода. Распишем их:

- На катушки «А» подается положительный импульс, в то время как на «В» — отрицательный, в результате якорь сдвинется. Датчиками зафиксируется его движение и подастся сигнал для следующей коммутации.

- Катушки «А» отключается, и положительный импульс идет на «С» («В» остается без изменения), далее подается сигнал на следующий набор импульсов.

- На «С» — положительный, «А» — отрицательный.

- Работает пара «В» и «А», на которые поступают положительный и отрицательный импульсы.

- Положительный импульс повторно подается на «В», и отрицательный на «С».

- Включаются катушки «А» (подается +) и повторяется отрицательный импульс на «С». Далее цикл повторяется.

В кажущейся простоте управления есть масса сложностей. Нужно не только отслеживать положение якоря, чтобы произвести следующую серию импульсов, а и управлять частотой вращения, регулируя ток в катушках. Помимо этого следует выбрать наиболее оптимальные параметры для разгона и торможения. Стоит также не забывать, что контроллер должен быть оснащен блоком, позволяющим управлять его работой. Внешний вид такого многофункционального устройства можно увидеть на рисунке 8.

Датчики положения

Устройство двигателей без датчиков отличается от двигателей с датчиками только отсутствием последних. Других принципиальных отличий нет. Наиболее распространены датчики положения, работающие на основе эффекта Холла. Датчики реагируют на магнитное поле, их располагают, как правило, на статоре таким образом, чтобы на них воздействовали магниты ротора. Угол между датчиками должен быть 120 градусов.

Имеется в виду “электрических” градусов. Т.е. для многополюсного двигателя физическое расположение датчиков может быть таким:

Иногда датчики располагают снаружи двигателя. Вот один из примеров расположения датчиков. На самом деле это был двигатель без датчиков. Таким простым способом его оснастили датчиками холла.

На некоторых двигателях датчики устанавливают на специальном устройстве, которое позволяет перемещать датчики в определенных пределах. С помощью такого устройства устанавливается угол опережения (timing). Однако, если двигатель требует реверса (вращения в обратную сторону) потребуется второй комплект датчиков, настроенных на обратный ход. Поскольку timing не имеет решающего значения при старте и низких оборотах, можно установить датчики в нулевую точку, а угол опережения корректировать программно, когда двигатель начнет вращаться.

Преимущества мотор-колеса Дуюнова:

– низкая себестоимость,

– отсутствуют редкоземельные металлы,

– меньшие габариты,

– малый удельный вес,

– прочность и надёжность. Длительный срок службы,

– отсутствие сопротивления качению,

– малошумность,

– низкий удельный расход энергии,

– высокий процент рекуперации,

– высокий крутящий момент во всём диапазоне скоростей вращения,

– экономия электроэнергии до 60%,

– модифицированный ветровой синхронный генератор уже при скорости ветра 2 м/сек вырабатывает столько электричества, сколько оригинал давал при 5 м/сек,

– автомобиль, работающий на двигателях Дуюнова в 4 раза экономичнее, чем такой же автомобиль, работающий на углеводородном топливе.

Характеристики

Основные характеристики двигателя:

-

номинальная мощность

; -

максимальная мощность

; -

максимальный ток

; -

максимальное рабочее напряжение

; -

максимальные обороты

(или коэффициент Kv); -

сопротивление обмоток

; -

угол опережения

; -

режим работы

; -

габаритно-массовые характеристики

двигателя.

Основным показателем двигателя является его номинальная мощность, то есть мощность, вырабатываемая двигателем в течение длительного времени его работы.

Максимальная мощность

Максимальная мощность

– это мощность, которую может отдать двигатель в течение кратковременного отрезка времени, не разрушаясь. Например, для упомянутого выше бесколлекторного двигателя Astro Flight 020 она равна 250 Вт.

Максимальный ток

. Для Astro Flight 020 он равен 25 А.

Максимальное рабочее напряжение

– напряжение, которое могут выдержать обмотки двигателя. Для Astro Flight 020 задан диапазон рабочих напряжений от 6 до 12 В.

Максимальное число оборотов двигателя

. Иногда в паспорте указывается коэффициент Kv – число оборотов двигателя на один вольт. Для Astro Flight 020 Kv= 2567 об/В. В этом случае максимальное число оборотов можно определить умножением этого коэффициента на максимальное рабочее напряжение.

Обычно сопротивление обмоток

для двигателей составляет десятые или тысячные доли Ома. Для Astro Flight 020 R= 0,07 Ом. Это сопротивление влияет на кпд БДПТ.

Угол опережения

представляет собой опережение переключения напряжений на обмотках. Оно связано с индуктивным характером сопротивления обмоток.

Режим работы может быть длительным или кратковременным. При долговременном режиме двигатель может работать длительное время. При этом выделяемое им тепло полностью рассеивается и он не перегревается. В таком режиме работают двигатели, например, в вентиляторах, конвейерах или эскалаторах. Кратковременный режим используется для таких устройств, как например, лифт, электробритва. В этих случаях двигатель работает короткое время, а затем долгое время остывает.

В паспорте на двигатель приводятся его размеры и масса. Кроме того, например, для двигателей, предназначенных для авиамоделей, приводятся посадочные размеры и диаметр вала. В частности, для двигателя Astro Flight 020 приведены следующие характеристики:

- длина равна 1,75”;

- диаметр равен 0,98”;

- диаметр вала равен 1/8”;

- вес равен 2,5 унции.

Выводы:

- В моделировании, в различных технических изделиях, в промышленности и в оборонной технике используются БДПТ, в которых вращающееся магнитное поле формируется электронной схемой.

- По своей конструкции БДПТ могут быть с внутренним (inrunner) и внешним (outrunner) расположением ротора.

- По сравнению с другими двигателями БДПТ имеют ряд преимуществ, основными из которых являются отсутствие щеток и искрения, большой кпд и высокая надежность.

Бытовая и медицинская техника, авиамоделирование, трубозапорные приводы газо- и нефтепроводов – это далеко не полный перечень областей применения бесколлекторных двигателей (БД) постоянного тока. Давайте рассмотрим устройство и принцип действия этих электромеханических приводов, чтобы лучше понять их достоинства и недостатки.

Подготовка к проведению ремонта и необходимые инструменты

Для перемотки статора понадобятся специальные инструменты:

- молотки: деревянный, металлический;

- круглогубцы и плоскогубцы;

- стальная щетка;

- штангенциркуль;

- мегомметр;

- электродрель;

- линейка;

Первый и самый важный этап – очистка статора от загрязнений. Старая обмотка удаляется из пазов. Все это можно сделать с помощью стальной щетки. Очистка проводится вручную с помощью стальных щеток, электродрелей. Также необходимо убрать старую изоляцию. Чтобы облегчить задачу, можно использовать трансформаторное масло. Его необходимо немного согреть и опустить в него устройство запуска. Такая мера позволит размягчить поврежденную изоляцию и упростить ее удаление. Для очистки также применяется слабый раствор каустика (температура – 80ºС), смешанного со сжатым воздухом.

После обработки статор нужно хорошо промыть водой и высушить. Состояние статора и стальных пакетов нужно хорошо проверить. Затем подтягивают стягивающие сердечник шпильки, пазы зачищают от заусенцев. Сопротивление изоляции измеряется с помощью мегомметра. Части сердечника, нажимных шайб и пазы покрываются лаком. Шайбы и пазы необходимо изолировать.

Облегчить дальнейшую работу может сопроводительная записка, где отображаются основные данные:

- схема соединения фаз и их количество;

- сопротивление катушки и фазы;

- количество пазов и их размеры;

- сечение обмотки, шаг катушек по пазам;

- способ изоляции паза, количество междуслойных прокладок и их размеры.

Причины и признаки поломки статора

Ручные шлифовальные машины, называемые в народе «болгарками» могут выйти из строя по разным причинам. Самая частая проблема – обрывание витков статора, происходящая из-за чересчур сильной нагрузки на аппарат.

Сейчас такую неисправность можно исправить самостоятельно – правильно перемотать статор.

Нередки случаи, когда причиной поломки становится выход из строя электрической части устройства. К этому приводят различные факторы:

- попадание воды на поверхность, по которой проходит ток;

- скачки напряжения;

- резкое выдергивание вилки из розетки;

- высокие перегрузки и, как следствие, перегрев.

Существует мнение, что перемотать статор самостоятельно невозможно. На самом деле, достаточно разобраться в конструкции устройства. Если есть опыт подобной работы и необходимые знания, ремонт трехфазного устройства запуска провести можно и дома. Учитывая подготовительные работы, процесс может занять несколько часов.

Нередко двигатель выходит из строя из-за обрыва магнитопровода, нарушения обмотки или якорного коллектора. При повышении напряжения отмечается скачкообразное увеличение силы искры. Обычно это наблюдается только на одной щетке. Такое явление приводит к разрушению изоляции проводов на статорной катушке. Если при включении диск очень быстро разгоняется и набирает обороты, это говорит о витковом коротком замыкании статора.

Искры, возникающие при работе коллектора, сигнализируют о возникновении нарушений в балансировке якоря. Проверку работы коллектора можно осуществить таким образом: при включении звук должен усиливаться постепенно с увеличением напряжения. При этом не должно возникать вибраций. Если наблюдается резонанс, электродвигатель болгарки требует ремонта.

Первые шаги в создании бесколлекторного двигателя

Создание бесколлекторного двигателя может показаться сложной задачей, но с правильными инструкциями и немного терпения вы сможете собрать свой собственный двигатель. В этом разделе мы рассмотрим первые шаги, которые вам потребуются для начала процесса.

Изучение основных принципов работы бесколлекторного двигателя: Прежде чем приступить к сборке, важно понять основные принципы работы бесколлекторных двигателей. Изучите принципы электромагнетизма, вращательного движения и основные компоненты бесколлекторных двигателей.

Выбор подходящего дизайна двигателя: Вам следует решить, какой тип бесколлекторного двигателя вы хотите создать

Есть различные дизайны, такие как многофазный или однофазный двигатель. Выбор зависит от ваших потребностей и опыта.

Составление списка необходимых материалов: После выбора дизайна, составьте список материалов и инструментов, необходимых для сборки. Это может включать электрические компоненты, провода, аккумуляторы, инструменты для распайки и т. д.

Подготовка рабочей площадки: Найдите подходящее место для работы, где у вас будет достаточно места для расстановки компонентов и выполнения монтажных операций.

Монтаж основных компонентов: Начните с монтажа основных компонентов, таких как обмотки, ось вращения, статор и ротор. Следуйте инструкциям к выбранному дизайну и убедитесь, что все собрано правильно.

Проверка и настройка: После сборки двигателя проверьте его работу и настройте, если необходимо. Убедитесь, что все компоненты соединены правильно и двигатель функционирует без проблем.

Это лишь общие шаги, которые вам потребуются при создании бесколлекторного двигателя. Помните, что каждый дизайн может иметь свои особенности и требования. Следуйте инструкциям, выполняйте все действия внимательно и не забывайте обеспечивать безопасность при работе с электрическими компонентами.

Вскрытие фривила.

Опять разборка. Не понятно было куда смотреть, больше ломаться вроде бы не чему, и в “ручки-почемучки” попал фривил (обгонная муфта).

Рассверлил заклёпки, перебрал все внутренности, всё нормально. Выработки никакой нет, идеальное состояние. Промыл всё от старой пластилиновой смазки в уайт спирите, забил в подшипник новую смазку, внутренности сбрызнул жидким силиконом. Хорошо что есть сварка и получилось заварить заклёпки обратно. Выглядит ужасно, но держится отлично

Важно удалить шлак чтобы он потом не отвалился внутри, ибо он абразив и убьет шестерёнки

Собрал мотор… то же самое.

Разобрал. Больше не знаю на что смотреть. Подёргал магниты. Они не были приклеены…

Вот и вся проблема. Они стояли с виду как положено, но если попробовать их крутануть, они прокручивались.

Проклеил их той же эпоксидкой, снимать и обезжиривать не стал. Пока они там катались и терлись об железный купол наверняка всё зашкурилось автоматически. Заливал эпоксидку по чуть чуть из шприца с иголкой, в несколько заходов, менял положение конструкции в пространстве, чтобы она не вытекла куда не нужно.

На следующий день собрал всё обратно и мотор заработал как надо.

Термодатчик вывел на термометр на руле. Он оказался куда более нужным чем датчик скорости. Теперь видно когда пора остыть.

Зимой разбирал мотор и при тех же батарее и луженом контроллере нет абсолютно никаких изменений в цвете обмоток.

Перемотка бесколлекторного мотора

Опубликовал: admin в Для вас 04.05.2018 52 Просмотров

Почти все авиамоделисты знают, что такое безколлекторный мотор и то, что он при неправильном использовании может сгореть. Обычно после этого некоторые его выбрасывают и заказывают новый, но я бы вам не рекомендовал бы тратить деньги так как в моторах обычно сгорает лишь обмотка, а ее как известно можно перемотать.

Как определить сгорел мотор или нет?

Определить это не сложно, просто подключите и попробуйте дать газу, если вы наблюдаете признаки, перечисленные ниже, то двигатель у вас точно сгорел:

- мотор дергается;

- вращается, но очень быстро нагревается;

- не подает никаких признаков жизни;

- дымит.

Будьте внимательны, если вы подозреваете, что двигатель у вас поврежден, то лучше подключать его к более мощному регулятору, например на 80 или 100 Ампер. Просто может быть такое, что движок потянет за собой и регулятор, так кстати очень часто и бывает.

Перемотка мотора

Рассмотрим процесс перемотки безколлекторных моторов.

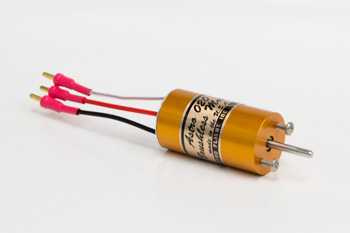

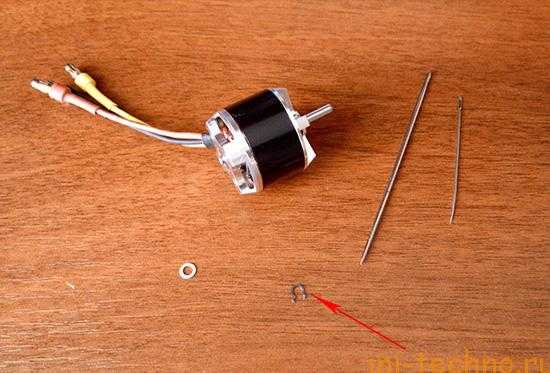

1. Первым делом нужно снять с вала шпонку, как он выглядит вы можете увидеть на картинке, расположенном чуть ниже.

Для удобства я рекомендую использовать две иголки так как с их помощью легче раздвинуть концы шпонки. Некоторые рекомендую маленькие ножницы, но по мне как с ними сложнее зацепить кончики да и они с ножниц легко соскальзывают.

2. Далее снимаем статор, если он не снимается не бойтесь посильнее его дернуть, ничего там его не держит кроме мощных магнитов.

3. Теперь самое сложное на мой взгляд, это снятие со статора нижней части корпуса мотора. Но с помощью обычного фена это проблему все таки можно решить, нужно просто подогреть эту нижнюю часть. После того как клей расплавится или разрушится можно будет приступить к снятию.

4. Но тут из за того, что статор установлен очень плотно могут возникнуть проблемы, поэтому возьмите какое нибудь приспособление на подобии того, который вы видите чуть ниже и выдавите статор.

5. Статор снят и теперь нужно приступить к снятию старой обмотки, как это сделать подробно объяснять думаю не стоит. В общем отрежьте три толстых проводки и размотайте проволоку, намотанную на зубья.

6. Итак, после того как убрали старую проволоку нужно будет намотать новую. Для этого нам нужно найти или купить эмалированную проволоку диаметром 0.3 миллиметра. Обычно она продается в магазинах радиодеталей и так далее.

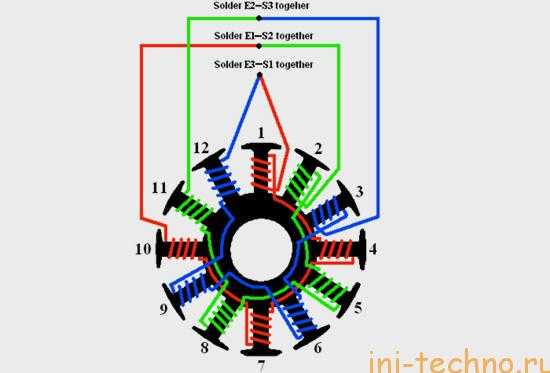

7. Берем катушку с проволокой и отмеряем 6 штук длиной по 50 сантиметров (тоже самое делаем еще 2 раза так как у нас три фазы).

8. Наматывать нужно по схеме, как показано на картинке ниже. Кстати, зубчики можете пронумеровать, так вы не запутаетесь. На каждый зуб примерно получится по 4 витка.

9. Далее вам нужно статор установить на свое место, для этого используйте эпоксидную смолу. После того как смола высохнет нужно будет припаять три провода, которые вы отрезали еще в начале процесса. После этого собираем мотор.

10. Теперь вам осталось лишь проверить, для этого как обычно подключаете мотор к регулятору и проверяете. Если крутится нормально и тяга приличная, то значит с задачей вы справились.

Как видите таким образом можно вернуть к жизни любой безколлекторный мотор, который сгорел от перегрузок и тем самым сэкономить деньги.

Ну вроде бы все, если что то не получается, спрашивайте, я всегда готов помочь. А также не забываем подписываться на обновления сайта. Успехов :-).