Факторы, препятствующие распространению дуплексных сталей

Привлекательное сочетание высокой прочности, широкий диапазон значений коррозионной стойкости, средняя свариваемость, по идее, должны нести в себе большой потенциал для увеличения доли дуплексных нержавеющих сталей на рынке. Однако необходимо понимать, какие у дуплексных нержавеющих сталей недостатки и почему они, судя по всему, будут оставаться в статусе «нишевых игроков».

Такое преимущество как высокая прочность мгновенно превращается в недостаток, как только дело доходит до технологичности обработки материала давлением и механической обработки. Высокая прочность также означает более низкую, чем у аустенитных сталей, способность к пластической деформации. Поэтому дуплексные стали практически непригодны для производства изделий, в которых требуется высокая пластичность. И даже когда способность к пластической деформации на приемлемом уровне, все равно для придания необходимой формы материалу, как например при гибке труб, требуется большее усилие. В отношении плохой обрабатываемости резанием есть одно исключение из правил: марка LDX 2101 (EN 1.4162) производитель Outokumpu.

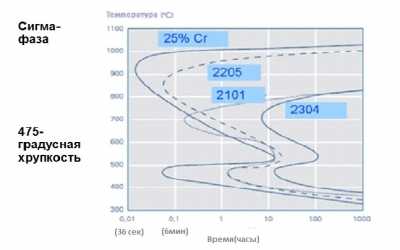

Процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей. При нарушении технологии производства, в частности термообработки, помимо аустенита и феррита в дуплексных сталях может образовываться целый ряд нежелательных фаз. Две наиболее значимые фазы изображены на приведенной ниже диаграмме.

Обе фазы приводят к появлению хрупкости, то есть потере ударной прочности.

Образование сигма-фазы (более 1000º С) чаще всего происходит при недостаточной скорости охлаждения в процессе изготовления или сварки. Чем больше в стали легирующих элементов, тем выше вероятность образования сигма-фазы. Поэтому наиболее подвержены этой проблеме супер дуплексные стали.

475-градусная хрупкость появляется в результате образования фазы, носящей название α′ (альфа-штрих). Хотя наиболее опасна температура 475 градусов Цельсия, она может образовываться и при более низких температурах, вплоть до 300º С. Это накладывает ограничения на максимальную температуру эксплуатации дуплексных сталей. Это ограничение еще более сужает круг возможных областей применения.

С другой стороны есть ограничение по минимальной температуре эксплуатации дуплексных сталей, для которых она выше, чем у аустенитных. В отличие от аустенитных сталей, у дуплексных при испытаниях на удар имеет место хрупко-вязкий переход. Стандартная температура испытаний сталей, использующихся в конструкциях для шельфовой добычи нефти и газа, составляет минус 46º С. Обычно дуплексные стали не используются при температурах ниже минус 80 градусов Цельсия.

Краткий обзор свойств дуплексных сталей

- Расчетная прочность в два раза выше, чем у аустенитных и ферритных нержавеющих сталей

- Широкий диапазон значений коррозионной стойкости, позволяющий подобрать марку под конкретную задачу

- Хорошая ударная прочность до минус 80º С, ограничивающая применение в криогенных средах.

- Исключительная стойкость к коррозионному растрескиванию

- Хорошая свариваемость больших сечений

- Большая сложность при механической обработке и штамповке чем у аустенитных сталей

- Максимальная температура эксплуатации ограничена 300 градусами Цельсия

Посредством чего достигается равновесие дуплексных нержавеющих сталей?

Понять, как получается такой продукт можно благодаря сравнению состава двух видов: аустенитной — AISI 304 и ферритной — AISI 430 нержавеек.

Главные составляющие материалов можно подразделить на ферритизирующие, аустенизирующие. Каждый из них помогает формированию определенной структуры.

Ферритизирующие элементы выступают в виде Cr (хрома), Si (кремния), Mo (молибдена), W (вольфрама), Ti (титана), Nb (ниобия).

Аустенизирующие компоненты: C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь).

| Структура | Марка | Обозначение по EN | Mo | Ni | Cr | N | S | P | Mn | Si | C |

| Аустенитная | 304 | 1,4301 | — | 8,0−10,5 | 17,5−19,5 | 0,11 | 0,015 | 0,045 | 2,00 | 1,00 | 0,07 |

| Ферритная | 430 | 1,4016 | — | — | 16,0−18,0 | — | 0,015 | 0,040 | 1,00 | 1,00 | 0,08 |

Марка AISI 430 имеет ферритизирующие элементы. Ее структура ферритная. Марка AISI 304 отличается аустенитной структурой за счет присутствия в составе никеля в количестве восьми процентов. Для получения дуплекса с присутствием каждой фазы около пятидесяти процентов нужен баланс аустенизирующих и ферритизирующих составляющих. В этом и состоит главная причина, почему концентрация никеля в таких нержавейках значительно ниже, чем в аустенитных.

| Марка | Номер по EN/UNS | Тип | Примерное содержание | ||||||

| Cr | Ni | Mo | N | Mn | W | Cu | |||

| Ferrinox255/Uranus 2507Cu | 1.4507/S32520/S32550 | Супер | 25 | 6,5 | 3,5 | 0,25 | — | — | 1,5 |

| Zeron 100 | 1.4501/S32760 | Супер | 25 | 7 | 3,2 | 0,25 | — | 0,7 | 0,7 |

| 2507 | 1.4410/S32750 | Супер | 25 | 7 | 4 | 0,27 | — | — | — |

| 2205 | 1.4462/S31803/S32205 | Стандартная | 22 | 5,7 | 3,1 | 0,17 | — | — | — |

| 2304 | 1.4362/S32304 | Малолегированная | 23 | 4,8 | 0,3 | 0,10 | — | — | — |

| RDN 903 | 1.4482/S32001 | Малолегированная | 20 | 1,8 | 0,2 | 0,11 | 4,2 | — | — |

| DX 2202 | 1.4062/ S32202 | Малолегированная | 23 | 2,5 | 0,3 | 0,2 | 1,5 | — | — |

| LDX 2101 | 1.4162/S32101 | Малолегированная | 21,5 | 1,5 | 0,3 | 0,22 | 5 | — | — |

Некоторые, недавно появившиеся на современном рынке марки, для существенной минимизации присутствия никеля задействуют соединение марганца, азота. Это благотворно сказывается на формировании стоимости продукции.

По сей день технология производства таких нержавеек постепенно набирает обороты. Каждый производитель предлагает свою марку. Брендов, которые занимаются изготовлением, реализацией дуплексных сталей очень много. Немного позднее можно будет увидеть, как на рынок выходят производители-лидеры.

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь, обычно называемая инструментальная сталь, имеет содержание углерода, которое обычно колеблется от 0,6 до 1,7%. Этот вариант стали известен своей превосходной коррозионной стойкостью благодаря повышенному содержанию углерода. Повышенное содержание углерода придает стали высокую прочность на разрыв, твердость и износостойкость, что делает ее хорошо подходящей для применений, требующих превосходной прочности и износостойкости.

Тем не менее, более высокое содержание углерода делает эти стали более хрупкими и менее пластичными, что делает их склонными к растрескиванию при определенных обстоятельствах. Сварка высокоуглеродистой стали представляет дополнительные проблемы по сравнению со сталями с более низким содержанием углерода из-за повышенного риска растрескивания и хрупкости в зоне термического влияния.

Свойства высокоуглеродистой стали

Из-за различий в стандартах и марках не существует единого значения, охватывающего свойства высокоуглеродистой стали. Однако нижеследующее представляет широкий диапазон того, чего можно ожидать с точки зрения его свойств.

| Свойство | Ценить |

| Плотность | 0,0163–0,298 фунта/дюйм³ |

| Предел прочности, Выход | 39900–484000 фунтов на квадратный дюйм |

| Вязкость разрушения | 12,0–150 фунтов на квадратный дюйм½ |

| Модуль сдвига | 11300–12000 фунтов на квадратный дюйм |

| Температура плавления | 2800–2900°F |

| Теплопроводность | 1132–361 БТЕ-дюйм/час-фут²-°F |

Марки высокоуглеродистой стали

Марки высокоуглеродистой стали классифицируются по определенным стандартам. Ниже перечислены некоторые из часто используемых марок высокоуглеродистой стали:

| Стандартный | Оценка | Приложение |

| АСТМ А29/А29М | АИСИ/САЭ 1060 | Пружины, шестерни, оси, детали тяжелой техники |

| АСТМ А29/А29М | АИСИ/САЭ 1065 | Пружины, режущие инструменты, промышленные ножи и лезвия |

| АСТМ А29/А29М | АИСИ/САЭ 1070 | Пружины, компоненты автомобильной подвески, детали сельхозтехники |

| АСТМ А29/А29М | АИСИ/САЭ 1080 | Сверхмощные пружины, автомобильные компоненты, детали тяжелой техники |

| АСТМ А295 | АИСИ/САЭ 52100 | Подшипниковая сталь, используемая при производстве шариковых и роликовых подшипников. |

| АСТМ А600 | АИСИ/САЭ М2 | Быстрорежущая инструментальная сталь, используемая для режущих инструментов, сверла и метчики |

| АСТМ А686 | АИСИ/САЭ W2 | Водозакаленная инструментальная сталь, используемая для режущих инструментов, умирает, удары руками и деревообрабатывающие инструменты |

Виды высокоуглеродистой стали

В этой таблице указаны типы и области применения высокоуглеродистой стали:

| Тип | Промышленность | Приложение |

| Обычная высокоуглеродистая сталь | Производство, автомобилестроение, строительство | Пружины, ножи, режущие инструменты, компоненты тормозов |

| Высокоуглеродистая инструментальная сталь | Производство, металлообработка, деревообработка | Режущие инструменты, пуансоны, матрицы, литье под давлением инструменты, экструзионные матрицы, фрезы |

| Высокоуглеродистая подшипниковая сталь | Промышленное оборудование, автомобилестроение, аэрокосмическая промышленность | Подшипники шариковые и роликовые для двигателей; также трансмиссии, колеса, тяжелая техника, коробки передач, насосы |

| Высокоуглеродистый стальная пружина | Электроника, автомобилестроение, производство | Листовые рессоры, винтовые пружины, техника, пружины для электронных устройств |

Применение высокоуглеродистой стали

Высокоуглеродистая сталь находит преимущественное применение в тех случаях, когда требуется исключительная долговечность и износостойкость. Сюда входит производство лезвий ножей или пильных полотен, где прочность не является серьезной проблемой, поскольку эти компоненты не подвергаются значительным ударам, которые могут привести к их поломке. Напротив, структурные компоненты, такие как двутавровые балки, которые изготовлены из материалов со средним или низким содержанием углерода, требуют различных свойств, чтобы выдерживать нагрузки и удары, которые они могут испытывать.

Узнайте больше о нашем Обработка стали с ЧПУ

Сталь d2 для ножей

Прежде чем охарактеризовать эту сталь с промышленной точки зрения, рассмотрим особенности охотничьих ножей. Почему именно эта сталь востребована при их производстве, и для каких именно ножей она применяется.

Такое сочетание как охотничий нож у профессионалов вызывает интерес, в то время как человек не заинтересованный пропустит это мимо. Дело в том, что ножи носят особый статус. У них своя форма, наличие деталей, конструкция каждый элемент которых имеет свое значение и определение.

Для охотничьего ножа первое правило — клинок должен долго держать хорошую заточку. Считается нормальным, если ее хватает на разделку одной большой туши, например кабана, лося или оленя. Форма такого ножа обязана иметь упор для устойчивости. — Все эти свойства и плюсы обеспечивает сталь D2 при невысокой стоимости.

Сортамент оцинкованных сталей по европейским стандартам

Коррозия стали приводит к значительным экономическим потерям во всем мире, и цинкование – простой и надежный способ борьбы с ней. Оно позволяет многократно увеличить срок службы металлоизделий с сохранением механических свойств стальной основы. И, главное, цинковое покрытие экологичней, дешевле и долговечней лакокрасочных материалов. Оно гораздо эффективней защищает от коррозии и также улучшает декоративные свойства металла. Благодаря столь многочисленным достоинствам рулон и лист оцинкованный массово востребованы в промышленном и аграрном секторе, а также в народном хозяйстве.

Что такое среднеуглеродистая сталь?

Среднеуглеродистая сталь обычно содержит около 0,3–0,6% углерода. Он включает в себя большую часть высококачественной углеродистой конструкционной стали, а также некоторые обычные углеродистые конструкционные стали. Этот тип стали преимущественно используется в производстве различных механических деталей, а некоторые из них используются в конструкционных компонентах.

Среднеуглеродистая сталь демонстрирует хорошие возможности термической обработки и резки. Однако его сварочные характеристики хуже, что требует предварительного нагрева перед сваркой. Эта сталь обладает более высокой прочностью и твердостью по сравнению с низкоуглеродистой сталью, но меньшей пластичностью и вязкостью, чем мягкая сталь. Холоднокатаный или холоднотянутый материал можно использовать непосредственно без термической обработки, хотя он также может подвергаться термической обработке. Среднеуглеродистая сталь, подвергающаяся закалке и закалка демонстрирует отличные общие механические свойства.

Свойства среднеуглеродистой стали

Каждая марка среднеуглеродистой стали обладает особыми свойствами, которые отличают ее от других марок этой категории. В таблице, представленной ниже, указан диапазон значений различных свойств, связанных со среднеуглеродистой сталью.

| Свойство | Ценить |

| Плотность | 0,280–0,285 фунта/дюйм³ |

| Предел прочности, Выход | 35500–252000 фунтов на квадратный дюйм |

| Вязкость разрушения | 73,7–130 фунтов на квадратный дюйм½ |

| Модуль сдвига | 10400–11900 фунтов на квадратный дюйм |

| Температура плавления | 2597–2800°Ф |

| Теплопроводность | 152–361 БТЕ-дюйм/час-фут²-°F |

Марки среднеуглеродистой стали

Изделия из среднеуглеродистой стали соответствуют определенным стандартам, в рамках которых классифицируются различные марки. Ниже приведены примеры часто используемых марок среднеуглеродистой стали и соответствующий стандарт, к которому они относятся:

| Стандартный | Оценка | Приложение |

| САЭ Дж403 | 1045 | Шестерни, валы, детали машин |

| САЭ Дж404 | 4140 | Шестерни, оси, шасси самолетов и буровое оборудование |

| АСТМ А29 | 4140 | Шестерни, оси и валы |

| АСТМ А829 | 4140 | Шестерни, оси и буровое оборудование |

| АСТМ А434 | Класс BD (AISI/SAE 4140) | Болты и прочее крепежные детали, шатуны, шестерни и валы |

| АСТМ А29 | 1045 | Оси, болты, шпильки и другие детали машин. |

| АСТМ А576 | 1045 | Болты, шпильки, муфты, втулки, валы и шестерни |

Виды среднеуглеродистой стали

Среднеуглеродистая сталь включает в себя несколько распространенных типов, каждый из которых имеет свой набор применений. Некоторые примеры типов среднеуглеродистой стали и их соответствующие применения:

| Тип | Промышленность | Приложение |

| Среднеуглеродистая конструкционная сталь | Строительство, Производство | Здания, мосты, тяжелая техника |

| Среднеуглеродистая листовая и полосовая сталь | Работа с листовым металлом | Детали машин, Автозапчасти |

| Среднеуглеродистые трубы и трубопроводная сталь | Строительство, автомобилестроение, тяжелая техника | Механические трубки, трубки для жидкости |

| Среднеуглеродистая сталь для сосудов высокого давления | Нефть и газ, продукты питания и напитки, фармацевтика | Сосуды под давлением |

| Среднеуглеродистая легированная сталь | Автомобильная промышленность, Тяжелая техника | Шестерни, валы, оси, шатуны |

| Среднеуглеродистая закаленная и отпущенная сталь | Автомобилестроение, Строительство, Тяжелая техника | Шестерни, оси, трансмиссии, крановые стрелы, экскаваторные стрелы |

Применение среднеуглеродистой стали

Среднеуглеродистая сталь обычно используется в производстве высокопрочных движущихся компонентов, таких как поршни насосов, паровые турбинные колеса, валы тяжелой техники, черви, воздушные компрессоры, шестерни и многое другое. Он также используется при производстве изнашиваемых деталей, коленчатых валов, станок шпиндели, ролики, слесарный инструмент и другие подобные изделия.

Технические особенности стали D2

Марка D2 — это американская маркировка, которая используется и у нас, указывая на точное использование. Существующий Российский аналог — сталь Х12МФ. Как по химическому составу, так и механическим свойствам эти марки схожи. Существует лишь разница в диапазоне используемых компонентов. Но больше свойства зависят от термической отработки.

В своей стране эта марка получила большую известность, ее используют многие компании для своих изделий: режущего инструмента для оборудования, ножей. Востребована она благодаря:

- низкой стоимости;

- хорошей обрабатываемости;

- стойкостью заточки;

- высокими характеристиками реза;

- коррозионной стойкостью;

- однородности структуры после закалки.

Разница между низко-, средне- и высокоуглеродистыми сталями

Железо и углерод являются основными компонентами стали, причем углерод играет решающую роль в придании прочности сплаву. Чистому железу не хватает значительной прочности и твердости, поэтому для улучшения этих свойств стали необходимо добавление углерода.

Исходная форма железа, используемая в производстве стали, содержит относительно высокое содержание углерода. Оно может достигать 2,1% — максимального количества углерода, позволяющего материалу сохранять классификацию стали.

Тем не менее, железо может подвергаться дальнейшей обработке для снижения содержания углерода. Такое манипулирование содержанием углерода приводит к изменениям в различных свойствах материала, таких как:

- Прочность: это способность материала выдерживать нагрузку, которая измеряется его пределом текучести и пределом прочности на разрыв. Предел текучести представляет собой стадию, на которой в материале происходит деформация без разрушения, а предел прочности указывает уровень напряжения, необходимого для разрушения материала.

- Пластичность: измеряет степень, до которой материал можно растянуть или удлинить, не становясь хрупким. Это свойство оценивается посредством удлинения, которое количественно определяет процентное увеличение длины, которому может подвергнуться материал, прежде чем достигнет точки разрушения.

- Твердость: относится к стойкости материала к износу и его способности эффективно обрабатываться. Эту характеристику часто оценивают с помощью таких шкал, как Твердость по Роквеллу шкала или шкала твердости по Бринеллю.

Содержание углерода в стали обычно уменьшают, чтобы разделить ее на три основные категории: низкоуглеродистую (или мягкую), среднеуглеродистую и высокоуглеродистую сталь.

- Низкоуглеродистая сталь: Этот вид стали характеризуется низким содержанием углерода, что обеспечивает отличную свариваемость, ковкость и пластичность. Он находит широкое применение в крупных конструкциях, таких как мосты и здания, а также в изделиях из проволоки и кузовах автомобилей. С ним легко работать, и он обычно не подвергается термическая обработка.

- Среднеуглеродистая сталь: В отличие от низкоуглеродистой стали, среднеуглеродистая сталь содержит более высокий уровень углерода и марганца. Это приводит к увеличению прочности и твердости, но снижению пластичности. Он обычно используется в таких областях, как механические детали, железнодорожные пути и т. д. шестерни. Среднеуглеродистая сталь может подвергаться термическая обработка для повышения своей силы. Сварка среднеуглеродистой стали является более сложной задачей по сравнению с низкоуглеродистой сталью. Он высоко ценится для приложений средней прочности.

- Высокая углеродистая сталь: Эта категория может похвастаться самым высоким содержанием углерода среди трех, что обеспечивает исключительную прочность и твердость. Однако он имеет тенденцию быть хрупким и его трудно сваривать из-за высокого содержания углерода. Высокоуглеродистая сталь часто используется в производстве инструментов, таких как дрели, метчики и молотки. Он более склонен к термическим трещинам и его трудно сваривать из-за высокого содержания углерода.

Основное различие между этими тремя типами углеродистых сталей заключается в содержании в них углерода, что приводит к различиям в их соответствующих характеристиках. В таблице ниже представлена сводная информация о содержании углерода и соответствующих свойствах.

| Виды углеродистой стали | Содержание углерода | Характеристики |

| Низкоуглеродистая сталь | от 0,05% до 0,32% | пластичныйПодатливыйЖесткийЛегко соединяется и свариваетсяПлохая устойчивость к коррозии |

| Среднеуглеродистая сталь | от 0,30% до 0,60% | СильнееСильнееМенее пластичныйМеньшая пластичностьХорошая устойчивость к коррозии |

| Высокая углеродистая сталь | от 0,60% до 1,7% | Очень сильныйОчень сложноПлохая пластичностьПлохая пластичностьЛучшая коррозионная стойкость |

Порошковые быстрорежущие стали

Использование порошковых сталей при производстве инструментов позволяет, в отличие от быстрорежущих сталей традиционного производства:

получить мелкозернистую структуру с равномерным распределением дисперсных карбидов при отсутствии макро- и микроликвации и шлаковых включений;

повысить технологическую пластичность, что особенно важно для высокоуглеродистых сложнолегированных сталей;

существенно уменьшить влияние масштабного фактора на прочность, вязкость и тем самым обеспечить более высокий уровень механических свойств в заготовках крупных сечений по сравнению с металлом, полученным по традиционной технологии;

значительно улучшить шлифуемость (в том числе сталей, содержащих 3–6 % ванадия и более) и увеличить надежность работы инструментов вследствие уменьшения вероятности образования дефектов типа прижогов и микротрещин при заточке;

повысить стойкость инструментов в 1,5–3 раза (таблица 10).

Порошковая быстрорежущая сталь в силу указанных отличий обладает более высокой теплостойкостью, износостойкостью и технологичностью.

Таблица 10 — Свойства и примеры применения порошковой быстрорежущей стали.

| Марка стали | Шлифуемость, относительной стали марки Р6М5 | Предел прочности при изгибе, МПа | Стойкость инструмента | Назначение | |

| Коэффициент стойкости | По сравнению со

сталью марки |

||||

| Р6М5Ф3-МП | 1,0–1,2 | 3500–4400 | 1,3–1,8 | Р6М5Ф3 | Фасонные резцы, сверла, развертки, зенкеры, метчики, протяжки, фрезы, долбяки, шеверы для обработки низко- и среднелегированных сталей |

| 2,0–5,0 | Х12МФ | Инструменты для холодного и полугорячего выдавливания легированных сталей и сплавов | |||

| Р7М2Ф6-МП | 1,0–1,2 | 3500–4200 | 1,3–3,0 | Р18 | Протяжки, метчики, концевые фрезы, развертки, фасонные резцы для чистовой обработки, среднелегированных конструкционных, коррозионностойких сталей и жаропрочных сталей и сплавов |

| Р7М2Ф6-МП | 1,0–1,2 | 3500–4200 | 3,0–5,0 | Х12МФ | Инструменты для холодного деформирования (вырубки, высадки, выдавливания) углеродистых и легированных сталей |

| Р6М5К5- МП | 1,0–1,3 | 3000–3800 | 1,5–2,0 | Р6М5К5 | Фасонные резцы, сверла, развертки, зенкеры, фрезы долбяки, шеверы для обработки среднелегированных, легированных, коррозионностойких сталей, жаропрочных сталей и сплавов |

| Р9М4К8- МП | 1,0–1,3 | 3000–3700 | 1,5–2,0 | Р9М4К8 | Фасонные резцы, сверла, развертки, зенкеры, фрезы (червячные, концевые, дисковые, специальные), долбяки, шеверы для обработки высокопрочных сталей и жаропрочных сталей и сплавов |

Прочность стали dx52 dx53

Прочность стали dx52 dx53 является одной из ее ключевых характеристик и определяет ее способность противостоять внешним нагрузкам и механическим воздействиям. Благодаря своей высокой прочности, сталь dx52 dx53 обладает отличной устойчивостью к деформации и разрушению, что делает ее идеальным материалом для различных инженерных и строительных конструкций.

Сталь dx52 dx53 получает свою прочность благодаря особым методам обработки и легированию. Она содержит определенный процент легирующих элементов, таких как марганец, фосфор, кремний, которые придают ей специфические механические свойства. Эти элементы улучшают прочность стали, повышают ее устойчивость к деформации и усталости материала.

Помимо высокой прочности, сталь dx52 dx53 также обладает хорошей коррозионной стойкостью. Это позволяет ей использоваться в условиях высокой влажности или агрессивной среды, где другие материалы, например, обычная сталь, могут подвергаться коррозии и разрушению. Такая комбинация прочности и устойчивости к коррозии делает сталь dx52 dx53 незаменимой во многих отраслях, включая строительство, судостроение и машиностроение.

Химический состав

По химическому составу D2 относится к высокоуглеродистым легированным сталям, а если более точно — режущим. Первоначально она и была разработана для изготовления режущих зубьев на базе высокоуглеродистого металла с содержанием 1,4-1,6 % углерода.

Основные легирующие элементы, придающие такие качества как красноломкость (металл ломается, при t выше 725 C, когда принимает красный цвет) износостойкость это — ванадий и молибден, содержание которых составляет:

- V-0,9-1,1 % ;

- Mo- 0,8-1,2 %.

Из-за того, что они очень тугоплавки и получить их обычным методом не получается возможным эти вещества вводятся в расплав в виде мелкодисперсных порошков. Попадая в жидкую сталь, элементы образуют прочнейшие карбидные соединения (VC) и (WC) , разрушая карбид железа (FeC) и карбид хрома (CR23C6). Это обеспечивает высокую прочность при высоких температурах и хорошую способность к закаливанию стали.

Молибден увеличивает прокаливаемость стали на большую глубину и равномерному распределению внутренних напряжений, возникающих при закалке. Ванадий, в свою очередь, предотвращает хрупкость и ломкость клинка.

Хром — единственный элемент, который придает сплаву стойкость к химической коррозии. Но так как для полной защиты необходимо минимальное содержание хрома 13 %, а в стали D2 находится только 11 %, то она относится к слабо ржавеющим. Кроме этого высокое содержание углерода способствует образованию достаточно большого количества карбида хрома, который влияет на межкристаллическую коррозию при реагировании с кислотами.

Содержание углерода — это показатель очень высокой прочности, которая присуща гораздо в большей степени, чем таким сталям, как кордовая или канатная. При грамотной термообработке поверхность принимает твердость 61 единицу по Роквеллу, когда как 55-58 ед. это более чем достаточно.

В обязательном порядке присаживаются кремний и марганец в соотношении 1:1 и количестве 0,60 %. Кремний оказывает упрочняющее границы зерен действие. Являясь не карбидообразующим элементом и одновременно тугоплавким, кристаллизующимся одним из первых, кремний выталкивает углерод к границам зерен, тем самым, придавая им большую прочность.

Марганец, как правило, присаживается в соотношении 1:1,1 и выше, но в этом случае выдерживается 1:1. Он стабилизирует структуру металла, как в аустенитном состоянии, так и отпущенном мартенсите. Он хоть и повышает твердость стали, но без ущерба ее вязкости.

Вредная примесь фосфор снижена до предела 0,04 %, сера до 0,03 %. Это не самые минимальные пределы их содержания, но при повышении этого содержания они способны негативно влиять на нее, а в этом диапазоне они не оказывают негативного действия.